弊社社長清水がXに、技術に関するよくある質問への回答(FAQ)を投稿しました。

こちらの内容について、改めてご紹介したいと思います。

- そもそもどういう技術?

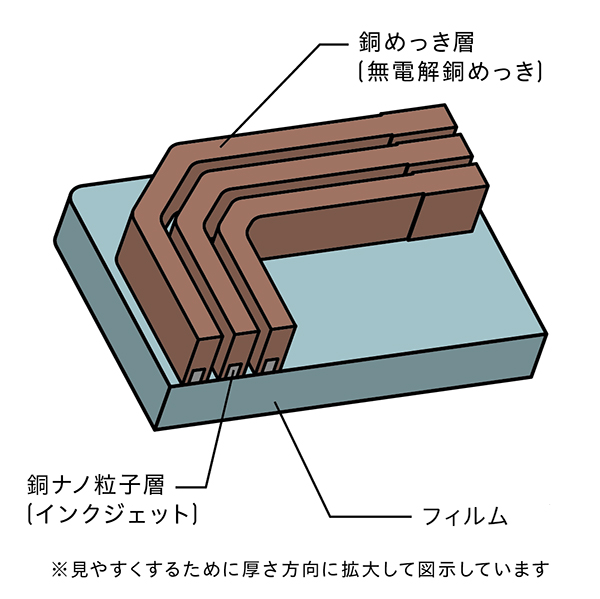

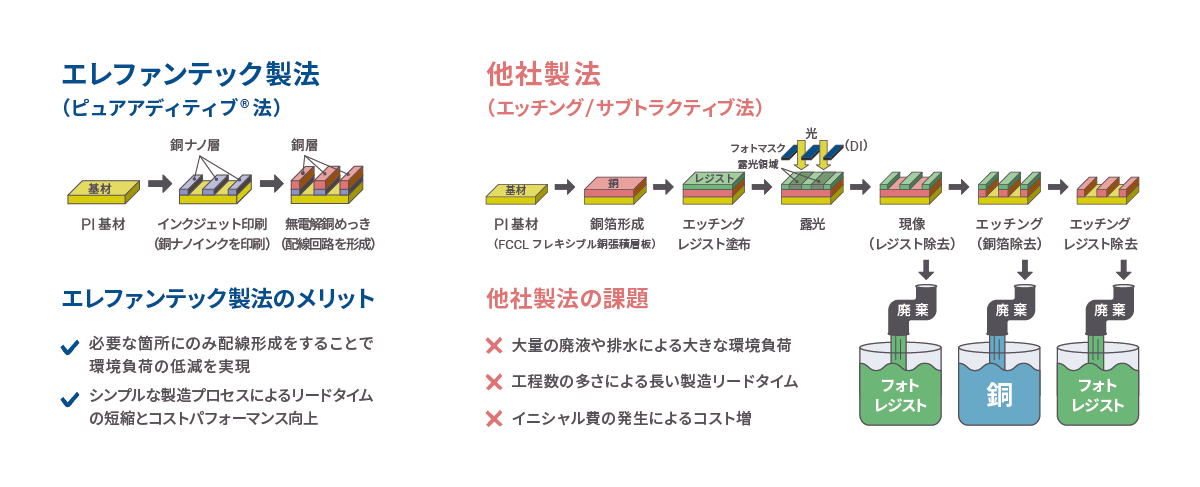

- 基材に銅ナノ粒子インクをインクジェット印刷したあと、乾燥・焼結し、めっきで銅膜を成長させることで、配線を形成する技術です。それにより、既存のPCB製造の標準技術であるサブトラクティブ法(銅箔の不要な部分をエッチングする方法)に比べて、大幅に省材料化が可能となります。

▶ 金属インクジェット印刷技術で、製品性能は変わらず環境負荷を大幅に削減 - 印刷って昔からあるよね?例えばスクリーン印刷配線や回路3Dプリンターとの違いは?

-

その通りで、印刷配線自体は昔からあります。(「銀ペースト スクリーン印刷」などで検索するとたくさんでてきます。)

最大の違いは、通常の印刷配線が印刷のみで配線を形成するのに対して、弊社技術は印刷とめっきを組み合わせたハイブリッド法だという点です。それによる最大の違いは抵抗値(電気の通りにくさ)です。次の項目でも記載しますが、印刷だけで通常の配線と同等の体積抵抗率を実現することは不可能です。そのため、これまでの印刷配線は、電流量が通常の配線に比べて極めて低い、例えばRFIDやタッチスイッチのような一部応用に限られており、一般的なPCBを置き換えることはできておらず、今後も不可能であると考えています。

一方で、弊社製法は印刷層はめっきシード層として活用し、配線層はめっきで形成することで、一般的なPCBの置き換えを可能にしています。印刷だけよりはコスト・材料ともに増えますが、それでもサブトラクティブ法よりは遥かに良い、というポジショニングです。 - 印刷だけで配線ができるの?/将来的には印刷だけでできるようになるの?

- 残念ながら、印刷だけではできず、めっきが必須です。「印刷」がフィーチャーされて、「印刷だけでできる」と過大評価(?)頂いている例があるのですが、それは不可能です。

銅ナノ粒子を印刷・焼結しても、樹脂基材が耐えられるような低温で焼いている限り、体積抵抗率はめっき銅や銅箔と絶対に同じにならず、抵抗率は高くなります。そういった素材、低温焼結で銅結晶と同等の導電率になる微粒子が見つかったら世界が変わりますが(未発見の原理なので、おそらくノーベル賞級!)、現在一般に知られている科学では不可能です。印刷だけでは、前述の高抵抗の印刷配線、に留まります。

ゆえに「印刷だけで銅箔と同等の配線ができるようになる!」ことは将来的にも、残念ながら無いと考えています。 - なぜインクジェット?遅いし精度悪いし意外とロスもあるし・・・

- インクジェットの世界トップランナーの一社であるセイコーエプソン社との資本業務提携の際にも当然ここは激しい議論となった部分です。

まず前提として、過去20年でインクジェット技術は急激な進歩を遂げました。公開情報ベースでも、Samsung社がディスプレイ製造向けにインクジェット技術を採用するなど、「遅い」「精度が悪い」インクジェットではなくなってきています。

またインクジェットのもう一つの昔ながらの問題として、「材料効率が理論ほど上がらない」というのがあります。これはインク吐出を安定させるための捨て吐出・試し吐出が必要なためで、昔ながらのインクジェット装置だと、「印刷に使っている量と、捨てている量が同等」というものもありました。この点も今は大きく改善していますが、捨て吐出量がゼロにはなりません。ただ次の項目で記載の通り、全体の中では誤差の範囲に留まります。 - 印刷というか、フルアディティブ法の一種では?

- 本製法は、めっきシードとしてインクジェット+銅ナノ粒子を使うフルアディティブ法です。銅印刷+銅めっきということで、なんとなく1:1かのような印象を受けがちですが、実際には例えば15μmの厚みの配線を作る際、印刷している厚みはわずか0.3μm程度にしか過ぎません。そのため、配線厚みの98%はめっきで形成されています。逆に言えば印刷は2%に過ぎず、印刷工程での材料効率は全体の材料効率には意外と効かない、ということになります。前項目で記載のような「印刷と同等の量のインクを捨てる」ような悲惨な条件でも、銅のロスはわずか2%に留まります(実際は当然もっともっと少ない)

そう、実はこの製法で材料使用量が大きく削減できるのは、インクジェットだからではなく、フルアディティブ法だからです。極端な話、IJでなくレジストとフォトリソ・パラジウム触媒を使った方法でめっき配線を形成しても、銅使用量は大幅に削減できます。ただ、それに比べてインクジェット印刷法は桁違いに簡便にめっきシードが形成できるところに強みがあり、簡便な工程で省材料を実現できるフルアディティブ法として、世に広まりつつあるのです。