Japanese / English

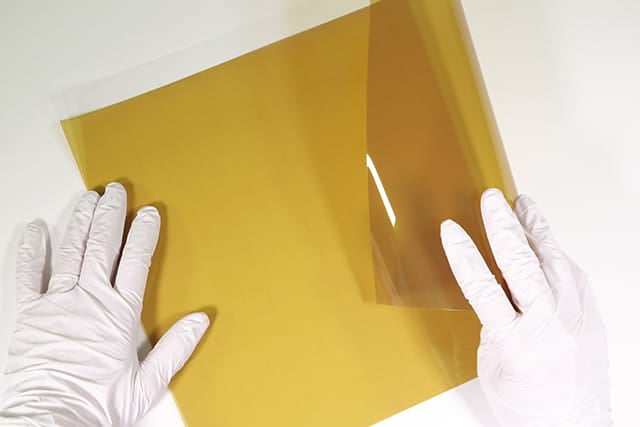

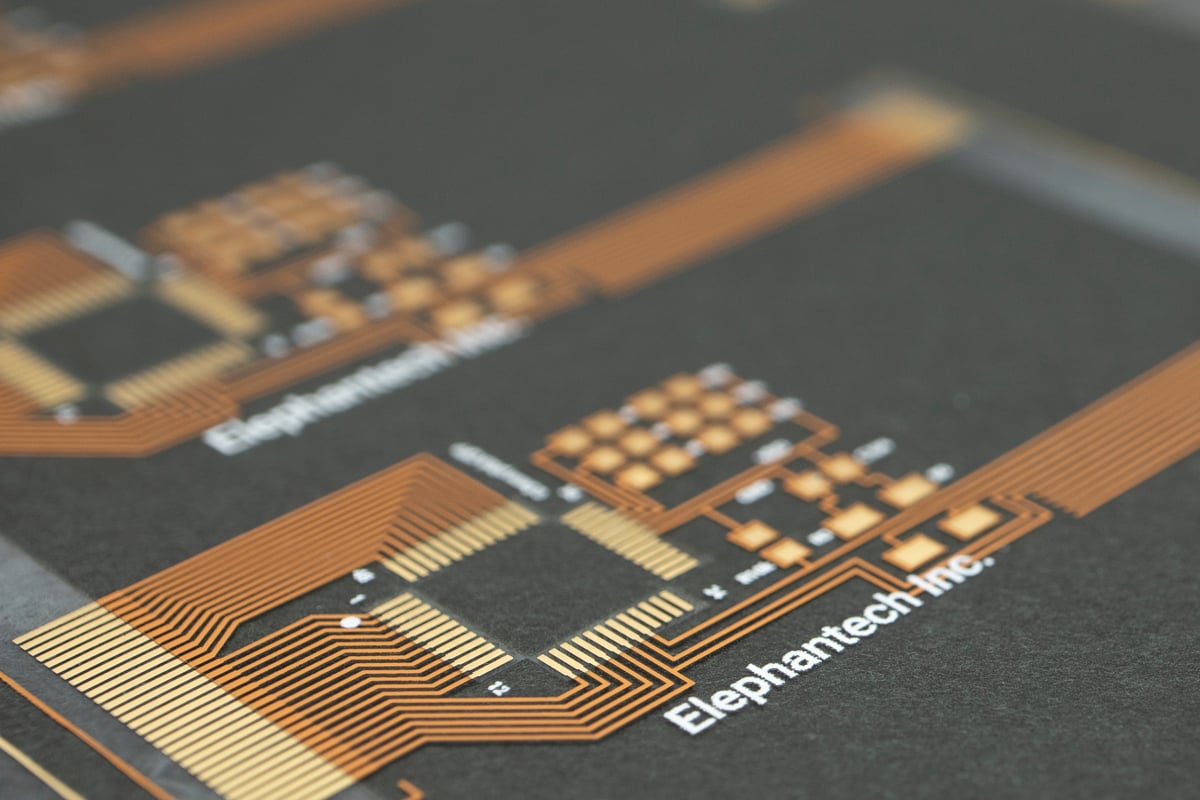

フィルム

基材に使用しているポリイミドフィルムです。

ポリイミドフィルムに特殊表面加工を施し、弊社銀インクと高い密着性を持たせることが可能になりました。

弊社が従来使用していた耐熱PETフィルムに比べ、材料レベルで耐熱性が飛躍的に向上し、実装の際には通常の鉛フリーはんだやはんだペーストを利用できます。また、25µmの基材を使用しているので、従来の50µm基材のPETものよりもさらに耐屈曲性や耐折り曲げ性が向上しました。

従来の耐熱PETの基材も指定可能で、PETの場合の厚みは50µm ,125µmの2種類を選択いただくことができます。

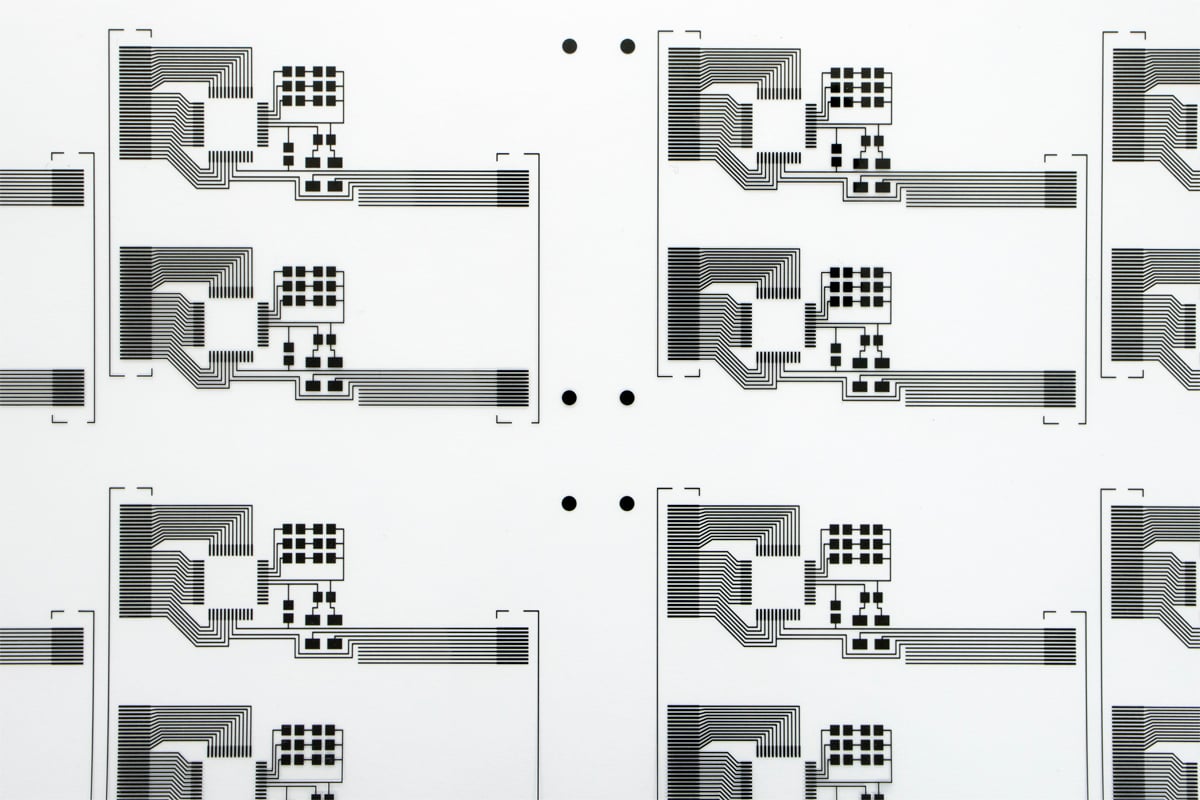

印刷

銀インクを印刷し、銀インク層を形成するプロセスです。

ロール to ロール印刷が可能な産業用インクジェットプリンターを採用することで、めっきの下地層となる銀インクを高精度に吐出でき、最小線幅/線間は標準で200/200μm、オプションで200/150μmまで対応可能です。

製版の必要がないため、小ロットから大ロットまで必要な量を素早く製造することができます。

焼成

銀インク層に対して熱処理を施すプロセスです。

銀インクは印刷した段階では銀粒子同士の結びつきが弱く、めっきの下地層としては適切ではありません。

そのため独自の熱処理を施すことにより銀粒子の結びつきを強め、強固な下地層を形成します。

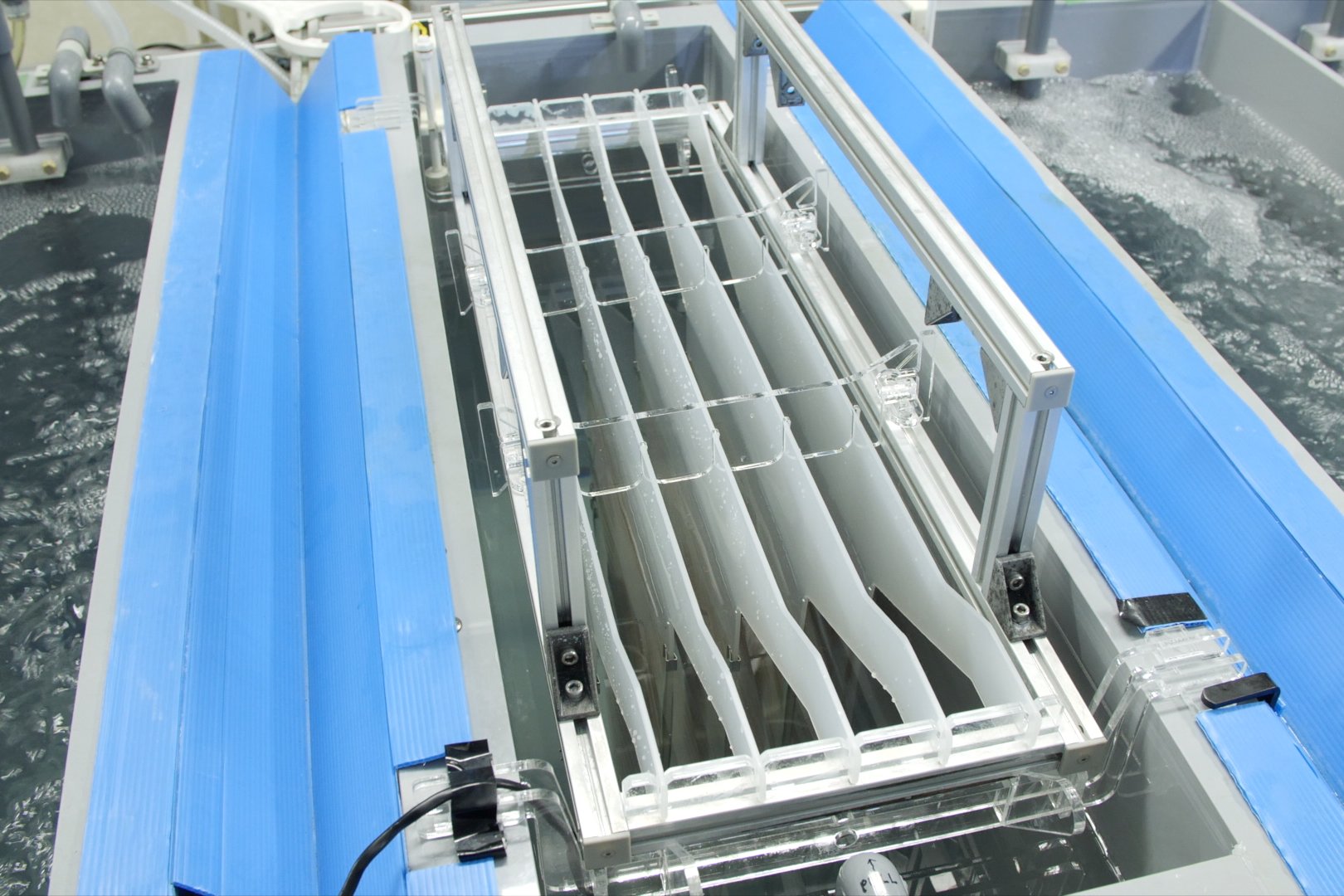

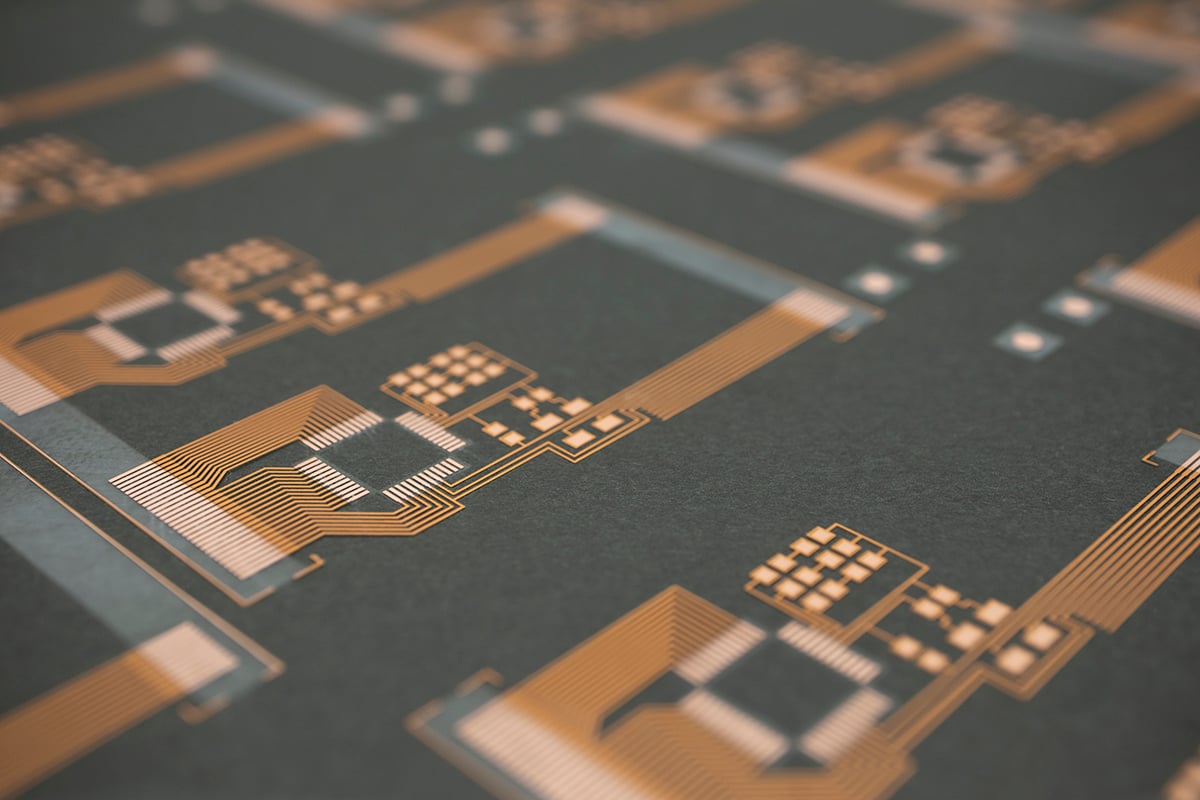

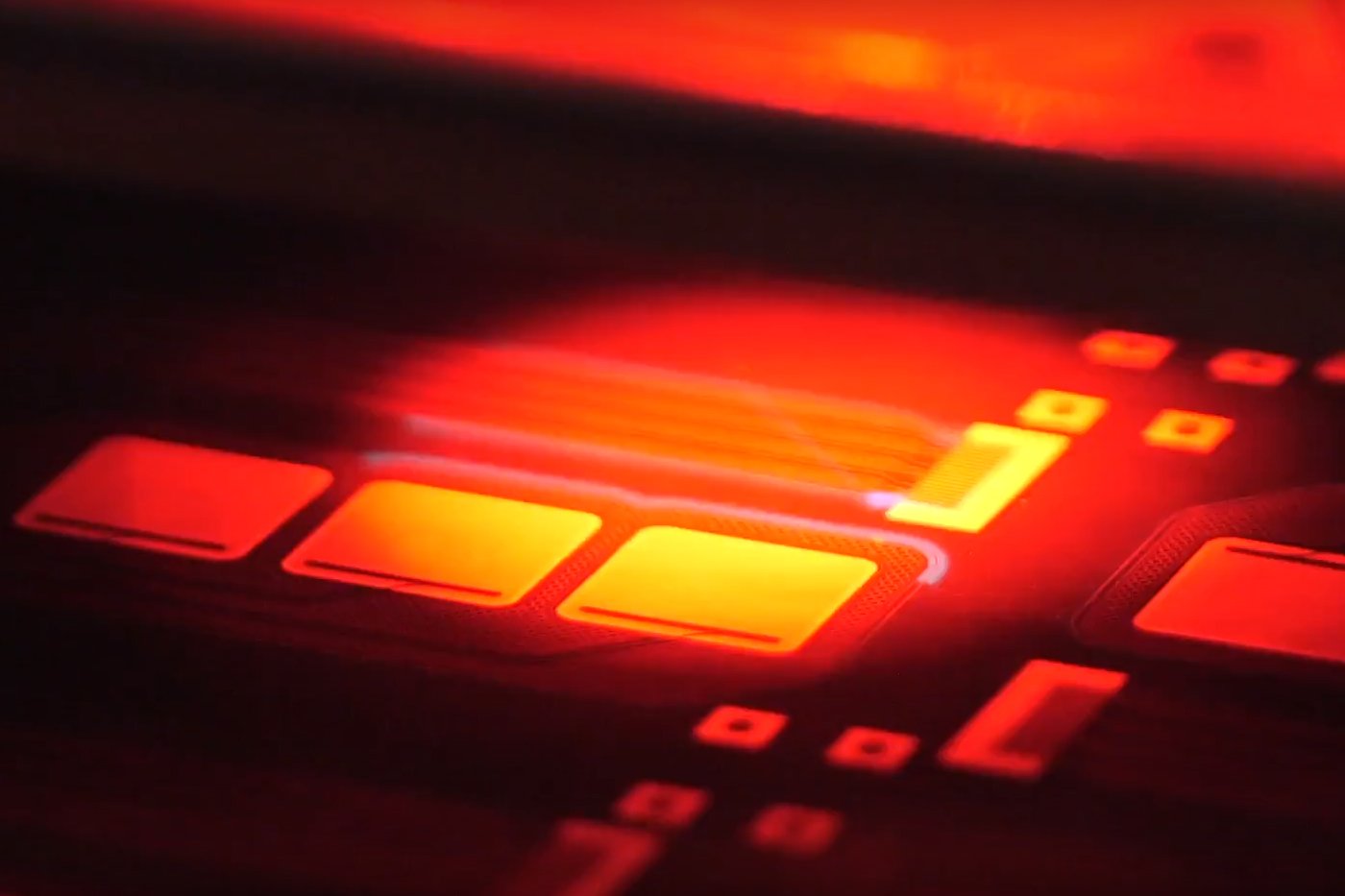

めっき

無電解銅めっきにより、銀インクの上に銅の層を形成するプロセスです。

エレファンテックでは銀インク層を下地として銅の厚膜層を形成する技術を確立しました。

銀インク層のみに比べ、銅の厚膜層を形成すると、電気抵抗値を2桁以上下げることができ、通常のはんだ付け※も可能となります。

めっき厚は標準で3μm、オプションで6μmまで対応しております。

※ポリイミド基材の場合は通常のはんだ付け、PET基材の場合は所定の低温はんだに対応しております。

レジスト

フレキシブル基板対応のソルダレジストを形成するプロセスです。

ソルダレジストとははんだ付けをする際に不要な部分にはんだが広がることを防ぐ役割や、回路間の絶縁性を維持するために使われています。

レジスト層形成プロセスも製版不要な産業用インクジェットプリンターと特殊なソルダレジストインクを使用し、素早い試作から量産まで柔軟に対応することができます。

PI基材の場合には一般的なFPCと同様にポリイミドカバーレイを使用します。

シンボル

シンボルとは実装作業の補助となる表示をするための文字印刷で「シルク印刷」などとも呼ばれます。

エレファンテックではこの文字印刷もインクジェットにより印字しているためシンボル印刷と呼称しています。

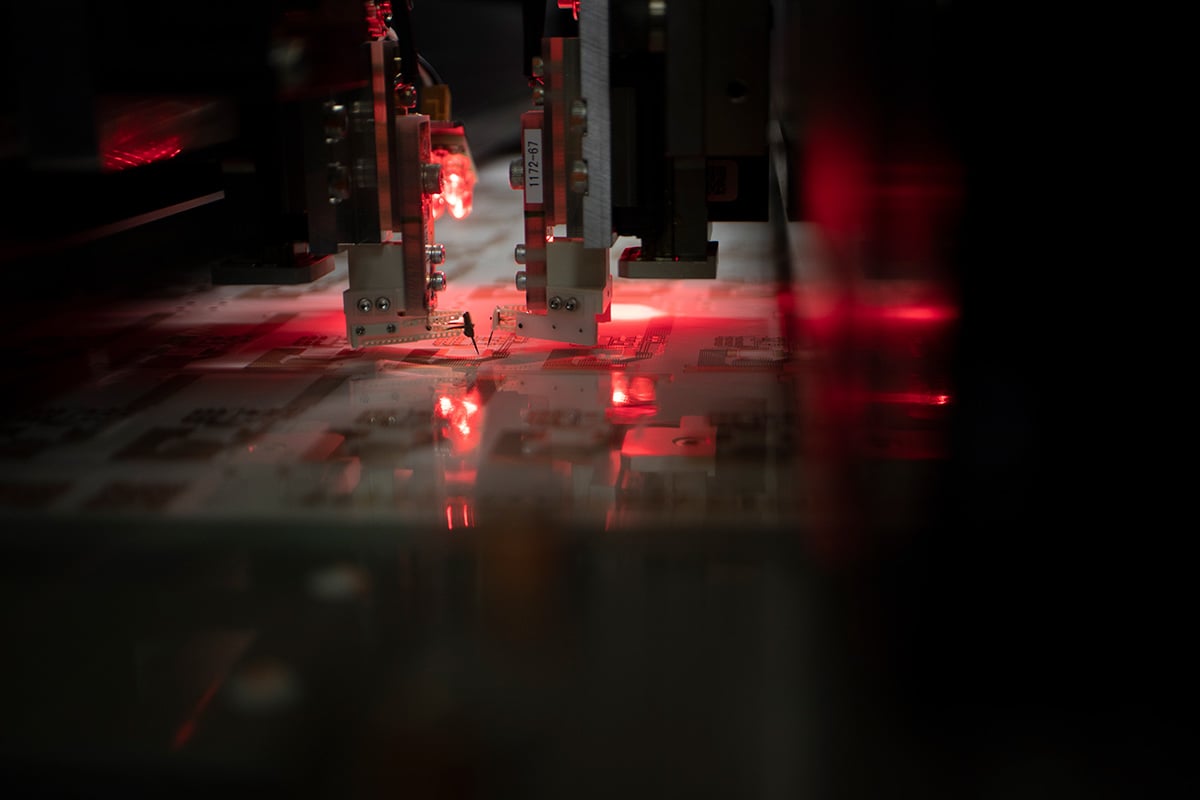

オープンショート試験

フライングチェッカーという機器を用いたオープンショート試験をします。2本の接点ピンを高速に動かし、各端子間がつながっているか、あるいは意図しない箇所がつながっていないか等を確認し、読み込んだ基板データと比べることにより良否を判定します。

カット

カット後に行われる検品は最終検品と呼ばれ、配線の欠損や傷の有無、異物の混入、配線と外形カットのズレをはじめ、レジストとパターンのズレが0.2mm以内か等をチェックします。

この最終検品以外にも各製造工程に検品があり、印刷パターンの広がりや欠けの有無や、めっきの厚さが規定値以上あるか等についても検査しています。

検品

カット後に行われる検品は最終検品と呼ばれ、配線の欠損や傷の有無、異物の混入、配線と外形カットのズレをはじめ、レジストとパターンのズレが0.2mm以内か等をチェックします。

この最終検品以外にも各製造工程に検品があり、印刷パターンの広がりや欠けの有無や、めっきの厚さが規定値以上あるか等についても検査しています。>

金属、廃液や工数の削減により環境負荷削減を実現しています。

(*1)特許 第6300213号 取得済