こんにちは。

実は前回の投稿は書き始めてから公開まで1年以上放置するという申し訳ないことをしていた北島です。

前回は「そもそも作成可能なものなのかどうか」ということを下調べしたり少し計算をしたりしながら考えました。

運ぶものの重さが搬送装置全体の強度を決定し、それによって全体の設計が決まることが伝わったかと思います。

今回は「持ち上げる・運ぶ・置く」ができるような機構設計です。

一応機械系の人間ですから、第1回のポンチ絵のあとはCADで設計していきますよ。

最近弊社は機械系CADのために、1台SolidEdgeが入ったPCを導入しました。機械系の人間としては楽しくなってきました!

エレファンテックでは毎週金曜日に社内セミナーという、自分が携わっている業務や自身の知見を紹介する会があるのですが、実はこの記事は社内セミナーで僕の順番が回ってきたときに話した内容の二番煎じだったりします(笑)。

持ち上げるものは?

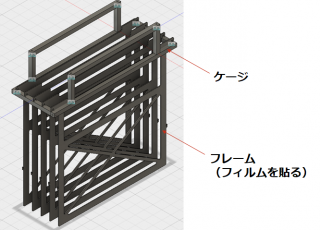

前回に書いたとおり、15kgくらいの、A2サイズのフィルム(600×420mm)がたくさんぶら下がっているかご(ケージ)です。

画像を見ると上側に持ち手が2本あるのがわかると思います。この2本の持ち手を4つのアームで持ちます(アームについては下に書きます)。

4箇所を持つ理由は、2箇所だとぐらつきますし3箇所は対称性を保つのが難しいからです。

アームは?

かごを持ち上げる方法としてはいくつかあります。

ロボットアームで持ち上げるなんて言うのはわかり易い例ですね。人の手みたいに掴んで持ち上げます。

運搬物に持ち手をつけられないとき、例えば工場で板金を運んだり、ベルトコンベアの上のお菓子を1つ1つピッキングして箱に詰めたりするようなときです。

細かいネジなどをざっくりと運ぶときにはお玉ですくい上げるような運び方をすることもあります。

あとは、段ボール箱は吸盤で吸い付きながら持ち上げたり、廃車なんかは強力な電磁石で吸着しながら持ち上げます。

まあいろいろ並べましたが今回はそこまで頑張る必要がありません。

なぜなら製品であるフィルムを直接運ぶのではなく、フィルムが張り付いたフレームがぶら下がったかごを運ぶからです。このかごの形は運ぶために自由に決めてよいので、上に書いたような引っ掛ける持ち手を作ることもできます。

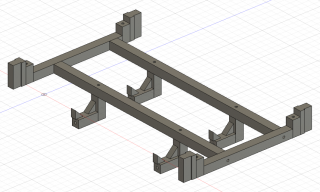

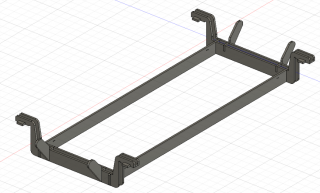

というわけでアームはこんなのでいいわけです。

このアームを横から差し込んで上に持ち上げてあげれば、引っかかるわけですね。

さらにくぼみになっている部分に自然に滑り落ちるので多少ずれたとしても勝手に補正してくれます。

ボディは?

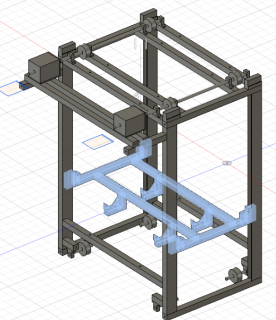

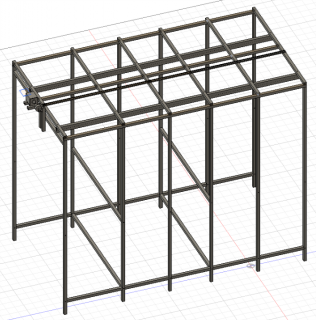

ボディと言いましたが、これはアームを動かす部分のことです。キャリッジとよんでいます。

アームが上下できるようにレールが付いているのがわかるでしょうか?

更にレールの内側にはタイミングベルト(前回書いた部品です)がつくためのプーリーがついていることがわかります。

実は最初の試作時点ではここまでちゃんとしていなかったのですが、それは試作についての記事のお楽しみです。

ラックは?

持ち上げたからには置く場所(ラック)が必要ですね。

ラックには2種類あって、

- 最初と最後の人間が置いたり、運び出したりするラック

- ライン途中のめっき中においておくラック・前処理と後処理途中の一時的に置いておくラック

それぞれで設計する必要があります。

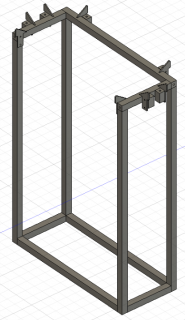

これが最初と最後の人が関わる場所のラックです。

一辺が開いていて横から置くことができるのがミソです。上から差し込もうと思うと、フィルムは縦の長さで420mm、浴槽の高さが1mありますから142cmまでフィルムを持ち上げる必要があり作業者の負担が大きいです。

また、四辺に斜めの板がついていて多少ずれておこうとしても中心に収まるようになっています。作業者が細かく位置を調節しなくても機械が取りに来る場所に自然とセットされます。

これがラインの途中にあるラックです。浴槽の内側にはまり込む形で設置されます。このラックも四辺に斜めの板がついています。

さて、「持ち上げる・運ぶ・置く」ができたような気がします…

が、いえいえ、まだ足りません!

外枠は?

キャリッジ(キャリッジとボディとどっちがわかりやすいですかね?北島)が水平方向に移動するために10mに渡るレールが必要になります。

強度計算をしたんですが、、、ここは書いても面白くないのでスルーしますね笑。ミスミのアルミフレームは全長の1/100のたわみまで許される基準を設けているようです。たわみがこれ以内に収まるように支柱を入れていきました。

さらに言えば現場での組み立て・設置のために浴槽が入る部分は浴槽の幅以上に支柱の間隔が開いている必要があるので、支柱の間隔は決まっています。

これは前方1/3の外枠です。そもそも10mを一度に組み立てるのは無理ですし、そんなに長いアルミフレームは売っていません。なので3等分してそれぞれ組み立ててから接続するようにしました。

前半1/3だけで浴槽を入れる際には下側の横棒を1箇所ずつ外して浴槽を差し込みました。前回書いたとおり天井高が低いため何度も現場を確認してこの手順しかないという組み立て方を考えました。

ここから強度を増すために補強を入れます。

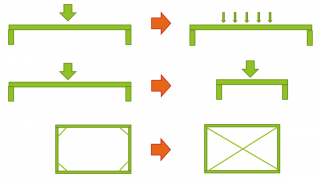

学校の大きな防球ネットにX字のワイヤーがついているのを見た覚えはありませんか?

あれは、長方形が平行四辺形にならないように対角線の距離を保つ役割をしているのです。あれがないと、押し運んでいるだけでぐしゃっと歪んで潰れてしまいかねません。

同じように上の外枠にも補強が必要です。

これは左より右のほうが強度が高いよ、という画像です。

一番下の、四隅に補強を入れるパターンと対角線に補強を入れるパターンは、実験してみると一定の大きさより小さくなると左のほうが強度が高くなります。感覚的に理解できるという人も中にはいるかも知れません。実際、身の回りの棚や机の補強は左側のパターンかも知れませんが大きな防球ネットはすべて右側のはずです。

搬送装置の外枠はそこそこ僅差だったのですが、左の対角線に補強を入れるほうが軽量で組付けが楽だったのでそちらを採用しました。

アルミフレーム組み立ての工夫とネジの緩み

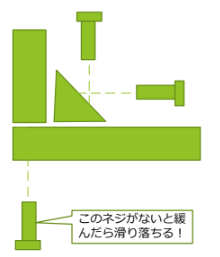

ミスミのアルミフレームの基本のブラケットは、実はネジが緩むとスポッと抜けてしまいます。

それが組み立てやすさや仮組みの調整のしやすさにつながる面もあるので悪いことではないですが、組み立てたあとに搬送装置が空中分解しては困ります。

この図の下側のネジがないと、右から差し込んでいるネジが緩んだ時点で縦棒が抜けてしまいます。図だとそう見えないかもしれませんがブラケットの実物を知っている方はわかると思います。

もちろんこういった問題に対処するためのブラケットも存在しますが、僕はこういったやり方で対処しました、ということです。

ネジの緩みどめにはいくつかの手法が存在しますが、もう外さないのであれば接着剤を用いるのが一般的ではないでしょうか。ロックタイトが有名です。

搬送装置の組み立てでは接着剤をすべてのネジに使用しました。

他の手法としてスプリングワッシャを挟むことがありますが、実は振動による緩みにはあまり効果がないようです。こちら

また、学術的にはこちらの研究室の研究も参考になるかもしれません。

緩みどめはネジが発明されてからずっと付きまとう厄介な問題ですが、解決する日が来るのでしょうか。楽しみです。

さて、次回は「モーターを回してみよう!」というテーマで書きたいと思います。お楽しみに!