【製造業ベンチャーでソフトウェア開発と業務効率化をした話】シリーズ

前回の記事では個々の製品がソフトウェア的にどのように扱われているかを紹介しました。本記事では、それらの製品を製造する機器の稼働時のログデータの取扱について紹介したいと思います。

今回話すこと

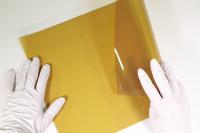

前回の記事では、P-Flex™の製造過程で個々の製品がソフトウェア上でどのように扱われているかを中心に紹介しました。今回の記事では個々の製品ではなく、それらを製造するのに必要な機器のログデータをどのように取り扱っているかや、これからどうしていきたいかを中心に紹介していきたいと思います。

製造機器のログデータ

ピュアアディティブ法®を用いた製造過程で使われる製造機器には以下のようなものが挙げられます。

- 産業用インクジェットプリンタ

- めっきの制御機器

- 排水タンクの水量計

- フライングチェッカー

- レーザーカッター

これらの機器のログデータはその製品の稼働時間を確認したり、問題発生時にどういう状態になっていたかを把握するのに必要となります。

これらのログデータと前回紹介した個々の製品のトレースに使われるデータとの最大の違いは、ログデータの形式や出力の仕方を決めたのが自社か製造機器のメーカーかというところです(めっきの制御機器は自社で設計、開発しているので例外になりますが)

自社で決めたログデータは遠隔地からでもリアルタイムで把握可能にするなどの用途に応じてすぐに使えるようにしていますが、メーカーから購入してきた製造機器の場合は何もしないと大抵の場合は制御用コンピュータの指定のフォルダにログを出すだけで、確認したい場合に製造機器まで見に行く必要があります。さらに場合によってはシリアルケーブルにデータが出力されるだけで結果を保持するのに自前で読み取り部分を用意する必要がある機器も存在します。

現在、主に進めているのはこれらのログデータをサーバに集積し、どこからでもリアルタイムに状況を把握できるようにすることです。正直まだあまりすすんでいないのですが、分かりやすいところだけでも、めっき液の溶液濃度やレーザーカッターの公差ズレデータなど製造の安定度の向上に把握しておきたいデータが大量に存在していると思っています。

これからの目標

まずはログデータの集積を行うのは先に書いたとおりなのですが、その先にいろんな夢が広がっています。わかりやすいところだと、特定のズレが発生する原因の分析などに活用したり、製造機器のログデータから製造機器のエラーの発生を予測し、事前にメンテナンスを行えるようにしたり等が挙げられます。

ロードマップに挙げられているように大型工場の計画もあって、製造機器も増えて、更に細かなセンサーはもっと増える予定です。こういった大量のデータの解析や可視化してみたり、これらのデータの集積基盤を絶賛準備中です。こういったこと分野に興味がある人は現在ソフトウェアエンジニアを募集中ですので以下リンクに目を通してみてください。

終わりに

今回の記事で本シリーズは終了予定です。このシリーズは終わりますが、製造業の会社に属しながらソフトウェアエンジニアとして何をしているのかを知ってもらいたいと考えているので、このシリーズで将来の予定と紹介したものがある程度完成したり、何かソフトウェアとしての新しいチャレンジが始まったらこれからも更新していきたいと思います。