片耳難聴者のコミュニケーションをサポートするメガネ型デバイス「asEars」

▶ シリーズ 記事を全部見る

片耳難聴者のコミュニケーションをサポートするメガネ型デバイス「asEars」のプロジェクトリーダーの高木健さんの記事です。「asEars」には弊社フレキシブル基板 P-Flex®を使用して頂きました。「ユーザーとしての厳しい目線」は、皆さまの参考になると思います。

こんにちは、エレファンテックでバイトをしています、東京大学工学部4年の高木と申します。

今回は自分が開発していますプロダクトにP-Flexを採用しましたので、そのを前編と後編の2回にかけて紹介をします。

エレファンテックに在籍していますが、肩を持つような表現ではなく、ユーザーとしての厳しい目線をもって記事を書かせていただきたいと思います。

自分が開発していますプロダクトは、asEarsという名前のメガネ型のデバイスです。

このデバイスは片耳難聴者のためのデバイスで、聞こえない側の音を拾って聞こえる耳に骨伝導スピーカーによって出力をします。

作り始めたきっかけは自分が右耳が聞こえなくて人が多い環境での人の会話を聞き取るのが難しいと感じてそれを解決するようなプロダクトが欲しかったからです。Todai To Texas のプログラムSXSW2018に出展し、現在も開発を続けています。

asEarsの構成

メガネの前のフレームにマイクが取り付けられており、左側のツルにはマイコンと骨伝導スピーカー、右側のツルにはバッテリーと静電容量センサーが取り付けられています。

フレキシブル基板のプロトタイピングする場合、主に次の要素が大事になってくると思います。

次の表は、標準構成で片面250mm x 10mm のフレキシブル基板を発注した場合です。(2018年4月7日現在)

| 仕様 / 発注先 | エレファンテック | P板 | PCBWay |

|---|---|---|---|

| 銅膜厚 (大きいほど抵抗値が小さくなる) | 3um | 35um | 35um |

| ベース材の厚み (小さいほど曲げに強い) | 50um | 25um | 100um |

| 最小パターン幅・間隔 | 200um (7.8mil) | 127um (5mil) | 100um (3.9mil) |

| 配線幅 1mm、長さ100mm のときの抵抗値 | 0.5Ω | 0.05Ω | 0.05Ω |

| 納期 (東京の場合) | 3日程度 | 10日 | 7日 |

| 価格(送料込み) | 16,200円(*) | 75,448円 | $100 |

| 両面対応 (ただし、可のときはほかの仕様も変わります) | 不可 | 可 | 可 |

(*)オンデマンドでの価格です。(現在サービス停止中)

- エレファンテック – フレキシブル基板(FPC) P-Flex🄬 製造仕様

- エレファンテック – オンライン見積もり(現在サービス停止中)

- P板.com – 1-Click見積もり

- PCBWay – Online Quote

- ROHM – 銅箔の抵抗とインダクタンス

表のとおり、どこの会社がいいと一概に言うことはできません。

個人的にはお金がたくさん支払えるならP板、お金はないが時間に余裕があるならPCBWay、お金も時間も余裕がなく、かつ基板に大電流を流さないならばエレファンテックと考えています。

今回はお金に余裕がなく、試作を限られた時間で何回も行いたかったのでエレファンテックを選びました。

またエレファンテックならではのいいところとして、フレキシブル基板の特性を知っている方にすぐに相談することができるということです。

一つおすすめ事項

フレキシブル基板の実装難易度はリジッド基板より高いです。そもそも基板が設計上動作するものなのか、同じデザインのリジッド基板を用意して、機能のテストをすることを推奨します。また、その際にメタルマスクを用意しておくとP-Flexの実装が楽になります。

こちらの記事を参考に設計をしました。

▶ フレキシブル基板(FPC) P-Flex🄬 設計のコツ「パターン設計編」

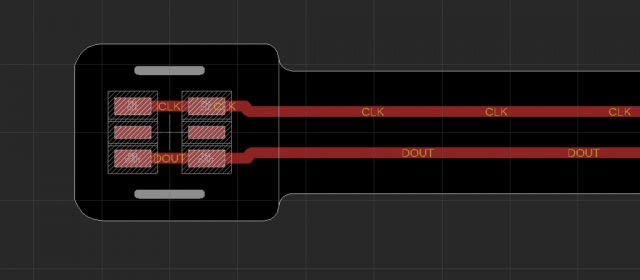

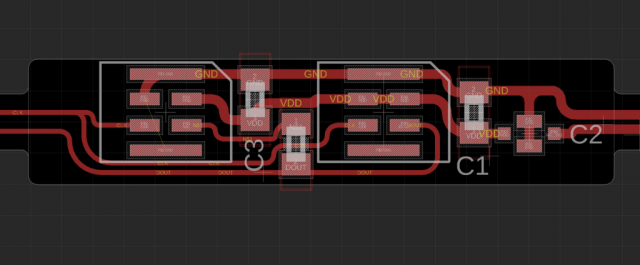

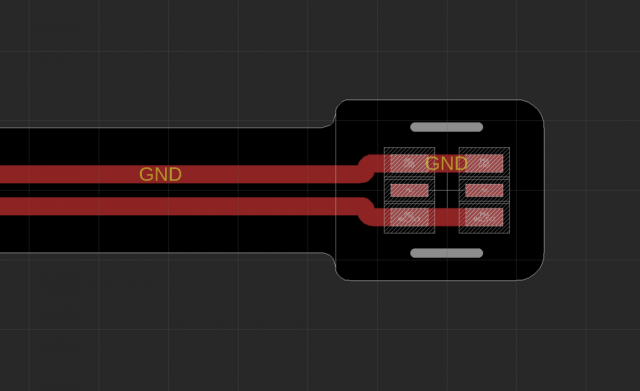

その結果、以下のような基板になりました。

![]()

左拡大

左拡大

中央拡大

中央拡大

右拡大

右拡大

設計時に気をつけるべきこと

パターンが曲がるところは曲線で構成する

特に屈曲部のパターンは曲率半径が大きい曲線で構成します。

部品周辺に補強板をつける

基板を曲げたときに部品がはがれるのを防ぐのはもちろん、ホットエアーでリフローするときに基板が熱でダメージを受けるのをある程度防げます。

部品のランドの角を丸める

今回面倒だったのでやっていません・・・、試作程度では問題は生じませんでした。

パターンはなるべく太く

外形仕様を満たす限り、なるべく太くします。なぜならP-Flexの抵抗値はかなり大きいからです。

また、パターン剥がれも防ぐことができます。

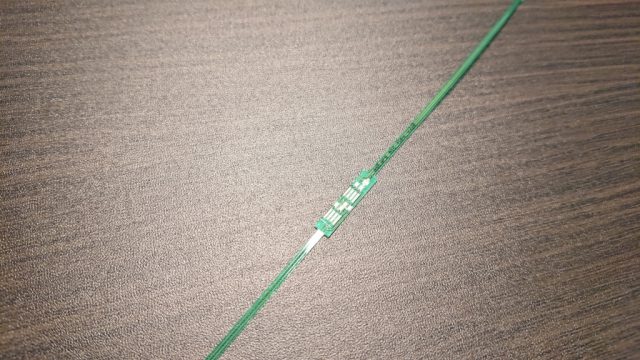

こちらが完成した基板です。

こちらが完成した基板です。

マイクの部分を少し拡大した図です。

マイクの部分を少し拡大した図です。

はんだの塗布

メタルマスクを利用した方法(推奨)

リジッド基板を発注した際のメタルマスクを利用します。理想の厚さ (0.1mmほど) にはんだを均一に塗布できます。

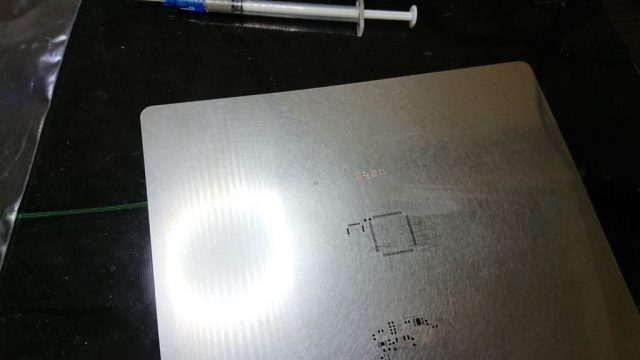

1. 基板とメタルマスクの固定

マジックレジンボードという粘着性の樹脂にP-Flexを載せ、メタルマスクを上から載せます。マジックレジンボードのおかげでテープなど使うことなく基板とメタルマスクを固定できます。

2.はんだの塗布

少量のはんだペーストをメタルマスクに載せ、金属ヘラで延ばします。

3. 部品のマウント

部品のパッドと基板のランドが一致するように部品を置きます。もし部品の置き方に失敗してもはんだを拭き取り、再びはんだを塗布すればやり直しができます。

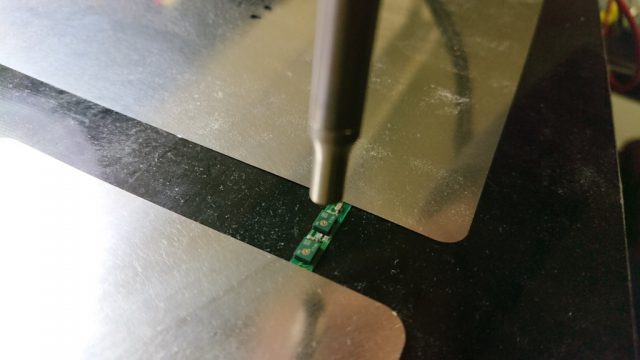

4. 部品のはんだ付け

リフローという方法で130度の熱風を当ててはんだを溶かします。

基板の関係ないところにはメタルマスクを載せ、溶けないようにします。

この方法を使うと部品のパッドが裏にしかないもののはんだ付けも可能になります。

部品の動きや、はんだの表面の変化からちょうどいいころ合いを見計らいます。

(どのくらいがいいかはなかなか難しく、経験が必要です)

5.テスト

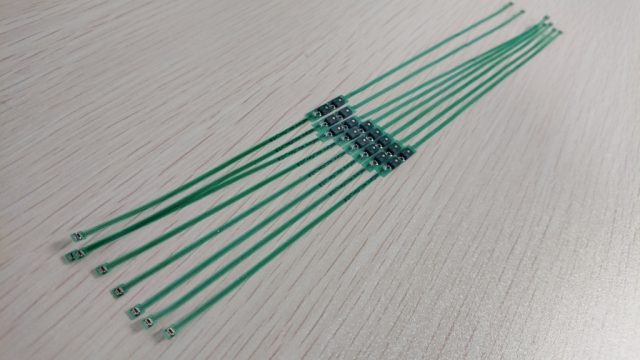

こちらがリフローを終えた基板になります。

しっかりはんだ付けができているか、テスターで確認を行います。

6.完成

この手順を繰り返し、基板が完成しました。

慣れてくると一枚あたり20分くらいで実装できるようになりました。リジッド基板を手で実装するのと手間はそんなに変わらないです。(むしろマジックレジンボードのおかげで楽でした)

メタルマスクを利用しない方法

メタルマスクがない場合、注射器を利用してはんだを塗布します。

この方法ははんだの量が多くなってしまいがちで、隣のランドとショートが起きる場合も多く難しいです。

写真のように、はんだがランドからはみ出していたり、量が不均一になっています。

以上、今回使用した基板の設計と実装についてでした。次はプロダクトにどのようにP-Flexを組み込んだかを紹介していこうと思います。