▶ シリーズ 記事を全部見る

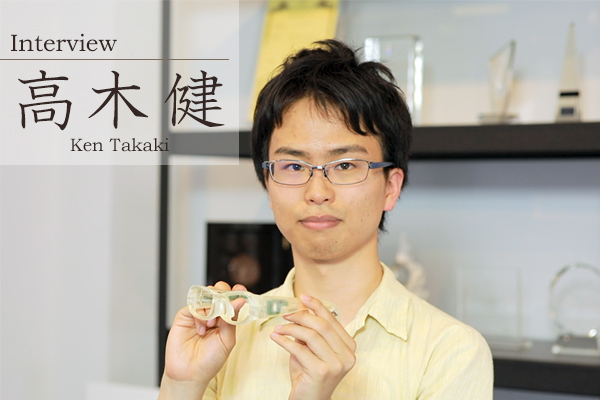

片耳難聴者のコミュニケーションをサポートするメガネ型デバイス「asEars」のプロジェクトリーダーの高木健さんの記事です。「asEars」には弊社フレキシブル基板 P-Flex®を使用して頂きました。「ユーザーとしての厳しい目線」は、皆さまの参考になると思います。

こんにちは、Elephantechでバイトをしています、東京大学工学部4年の高木と申します。

前回の記事に引き続き、asEarsにP-Flexをどのように活用しているかを紹介したいと思います。

前回は基板の設計・実装の過程を紹介しましたが、今回はP-Flexが製品にどのように組み込まれているかを紹介したいと思います。

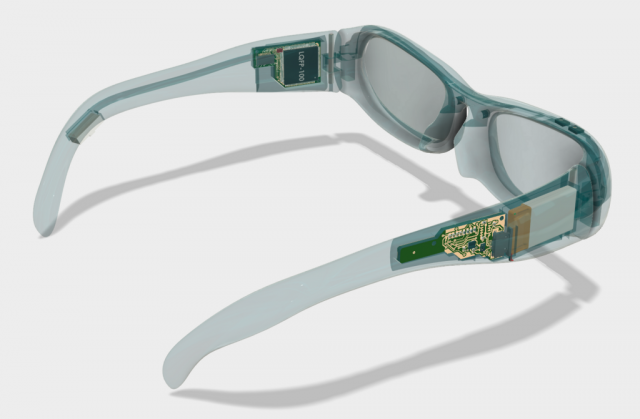

マイクで右側の音声を取得し、それを音声処理(指向性をつけたり、ノイズを減らしたり)して左側の骨伝導スピーカーで再生します。

右側のツルにはバッテリーと電源基板が配置されており、バッテリーの充電管理やマイコンに必要な電源をここで用意します。

そして右側のツルにはマイコンとオーディオアンプが載っており、受け取った音声信号を処理して増幅し、骨伝導スピーカーに信号を供給します。

今回P-Flexに必要な機能は右側のツルから左側のツルに電源を供給し、かつ途中のレンズのところのフレームにマイクを載せ、マイコンに音声信号を流すことです。

しかし、配線の抵抗値が300Ω 7Ω(2018/10/23修正。誤記)ほどあり、骨伝導の消費電流は0 ~ 500mAの振れ幅がありました。このため電圧降下が0V ~ 1.5Vもあり供給される電圧に大きな振れ幅ができてしまったためにオーディオアンプから変な音声信号が出てきてしまいました。

そこで電源を供給するところは既製品のFFCで取り回し、カスタムな設計が必要で消費電流が高くないマイクの部分のみP-Flexを利用することにしました。

注(2018/10/23追記)

今回の配線は幅0.2mm 長さ20cm と非常に厳しい設計だったため電圧降下が大きくなりましたが、1mm〜2mmくらいの幅で設計すれば電圧降下が問題になることは無かったはずです。

レンズのフレームの部分

緑色の薄い基板がP-Flexです。

そして手前のレンズの入るフレームのところにマイクが埋め込まれていることがわかります。

ヒンジの部分

ヒンジのところにP-Flexが通っていることがわかります。

くねくね曲がってヒンジを通過しています(しかしこの構造が組み立ての難易度をとても上げ、基板が折れて壊れるようになってしまいました)

そして白いフレキシブルケーブルも見えると思いますが、そちらは大きな電源を流すためのFFCとなっています。

Elephantech のブログにしたがって注意して作ったところ、普通の基板とほぼ同じようにつくることができ、そこはあまり苦労しませんでした。

しかし曲面の部分にP-Flexを通そうとすると、機械的に負担がかからないか、必要な長さはどのくらいかなど機械的な知識もかなり要求されると思いました。この問題は従来のフレキシブル基板にも言えると思います。

また、フレキシブル基板の弱点として抵抗値が高い、というのは今のところあるのでそれを考慮した全体の設計が必要であることを痛感しました。

しかしP-Flexは一回あたりの時間とお金があまりかからないので、試行錯誤を何回もすることを許されるのでフレキシブルケーブルを使った製品づくりのハードルは少し下がったのではないかと思います。