【フレキシブル基板にチャレンジ】シリーズ 記事を全部見る

エレファンテック技術ブログ新企画、東工大の学生が初めてフレキシブル基板を使って、実際に電子工作する試行錯誤のレポートです。 失敗を繰り返し、本人たちは落ち込んでいることも多いのですが、読者のみなさん目線からすると、逆にものすごく参考になるのではないでしょうか。 とても面白いシリーズです!

こんにちは。平野です。

今回から、一枚目の基板で得た教訓をもとに改めて新作基板を設計していきます。

前編の今回は、部品の選定から配線作業までで新しく行ったことを中心にまとめました。

(一枚目の基板の設計、実装については第2回、第3回、第6回の記事をお読みください)

目次

前回の反省点

新しい基板の設計に入る前に、前回の基板の反省点を具体的に振り返ってみましょう。

- コネクタに関する情報収集を怠った

詳細は【フレキシブル基板にチャレンジ!5】で述べたとおりになります。正直これが一番致命的なミスだったかもしれません…。 - 発注する前にテストをしなかった

できれば基板を発注する前に基板を紙に印刷して部品を乗っけてみるなどして設計ミスを探ることが望ましいですが、今回の設計では部品が届く前に発注を行ったため、そういった確認手段がとれませんでした。 - レジストの調整を行わなかった

やらなくて失敗したらネタになるだろうと思いやらずに発注したのですがびっくりするくらいはんだ付け失敗の大きな要因になってもうほんとうにびっくり - 練習用の基板を作らなかった

たくさん発注しておけば練習できた、という意味ではありません。発注したデータには明らかに余っているスペースが存在したので、そこに同じ基板を乗っけておけば同じ値段でたくさん練習ができたのにね、というお話なのでした。正直当時はそこまで頭が回っていなかったですね…。 - ところどころ雑

このまえのきばんなんかちょっとうつくしくないですよね(圧倒的主観)

もう少し慎重になっていれば、時間をかけて制作していれば回避できたのではないかというような問題が多く見受けられますね。

時間と手間を惜しんだ結果として再度発注、二度手間!というオチがついてきているとかもう目も当てられません。

まさに急がば回れ。石橋は壊さない程度に叩いて渡りましょう……。

さて、それでは気を取り直して新しい基板の設計に参りたいと思います!(お金の問題から目を背けながら)

基板設計!!(2回目)

1.前座

さて、改めて基板の設計を行っていくわけですが、回路や用いる部品は前回と同じものですので、基本的にそのへんのお話はすっ飛ばしていきたいと思います。詳細は第二回の記事をご覧ください。

ただし、前々回の記事でコネクタについての解説を行いましたので、コネクタの選定に関してのみ少し触れておきます。

- コネクタの選定について

【フレキシブル基板にチャレンジ!5】で触れましたが、前回の基板では、当時コネクタについて何も知らなかったため、すべてヒロセ電機さんのFH12というFPC/FFC用コネクタを用いていました。しかし、今回はコネクタに関する知識をしっかり仕入れてきましたので、真面目にコネクタの選定を行います。

今回、メインのフレキシブル基板(FPC)と接続するのは以下の五つです。(カッコ内は接続先の基板の種類)

- メンブレンシート(FPC)

- LCDディスプレイ(リジッド)

- 書き込み機(リジッド)

- UART通信モジュール(リジッド)

- 電源

上記1に関しては、FPCとFPCの接続なので、満場一致でFH12の採用が可決されます。…前回発注したものがまだ余っていますし。

問題は2,3,4,5なのですが、こちらはフレキとリジッドの接続ですので、前々回の記事で紹介した基板対電線コネクタを用いれば配線が比較的きれいに収まってくれると思われます。

しかし、今回は以下の理由からヒロセ電機さんのFH12の続投を決定しました。

(ちなみに以下で紹介する理由は今回の場合にのみ適用されるような限定的な理由なので読み飛ばしてくださっても結構です)

- 基板の上にLCDを乗せるという仕様上、場所によってコネクタの高さが異なることは都合が悪い

- 基板対電線コネクタは取り外しの際に比較的大きな力がかかるので、パッドを剥がしそうで怖い(前回の基板でパッドを剥がして基板をダメにした前科がある)

- 2に関しては、多少無理をしてでも薄いFPCケーブルを使って接続できるとむしろ収まりが良い

- 3,4に関しては接続するのがデバッグのときのみなのでぶっちゃけ見栄えを気にしなくて良い

- 5に関しては正直基板対電線コネクタを使ったほうがいいのだが、一つだけ基板対電線コネクタ使ってもバランスが悪い気がするのでもういっそのこと全部FHコネクタで統一したい

- 基板対電線コネクタの候補として考えていたJSTさんのSUHコネクタ、コンタクトが小さすぎて手で圧着したくない

- FH12を使わないと前回のときに発注してしまったFPCケーブルが浮かばれない(使わないと無駄な発注をしたことになってしまうので私もいたたまれない)

…割と適当な理由でFH12を選んだことがお分かりいただけたかと思います。

基板対電線コネクタも一度使ってみたかったですが、またの機会ということにしておきましょう。

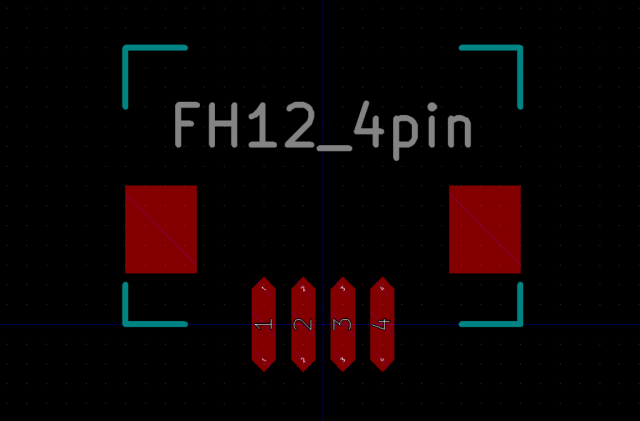

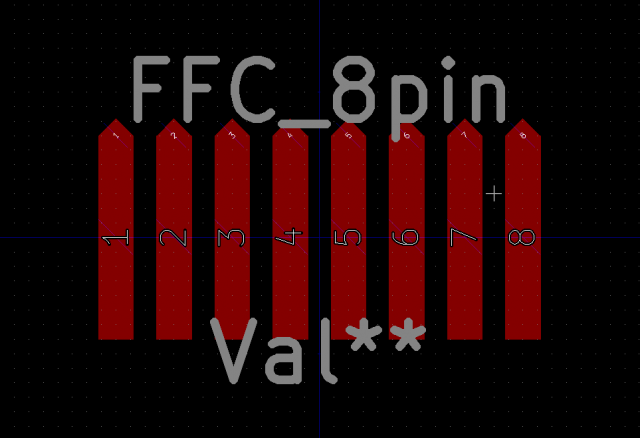

前回の基板設計時はフットプリントがあまりにも手抜きだったので、今回はすこしまともなフットプリントを用意しました。

同時に、ケーブル側の端子のフットプリントも作成しました。

2.いざ配線

タイトルにデジャブを感じる…

フットプリントの用意が終わったところでPCBの設計を始めていくのですが、この作業も二回目ですし前回とはちょっと違うこともやってみようと思います。

- ブリッジを無くしたい

フレキの片面配線しかできないという特性上、ブリッジが発生しやすいというのを第二回の記事で説明しました。事実、前回の基板では二か所のブリッジが発生していました。

しかし、はんだ付けをした時私は思いました。「ブリッジのはんだづけめんどくさい!!!」と。

というわけで、今回の基板設計では、できる限りブリッジをなくす方法を探ってみたいと思います。

- 回路からいじってみる

配線を考えるとき、まずはじめに行うのは部品の配置・並び替えです。この時、部品の配置はなるべく配線の交差がなくなるように考えて行わなければなりませんし、自動化による最適化のできない部分です。

そこで、このパズルをできる限り簡単なものにするために、まず回路を必要最小限のもののみからなる構成に変えます。

例えば、今回の回路ではマイコンにLEDがつながっているのですが、LEDをつなぐIOピンは別にどこでもよいため、配線を終わらせてから都合のいいピンに追加することにしていったん回路から省くことにします。

また、今回AD変換は用いないため、マイコンのAD変換用の電源は繋がないものとします。

このように、後からどうとでもなるピンやいらない電源ラインをつぶすことで必要最小限の部品・配線で構成されるようになった回路をもとに配線作業を行います。

- オートルータさんよろしくお願いします

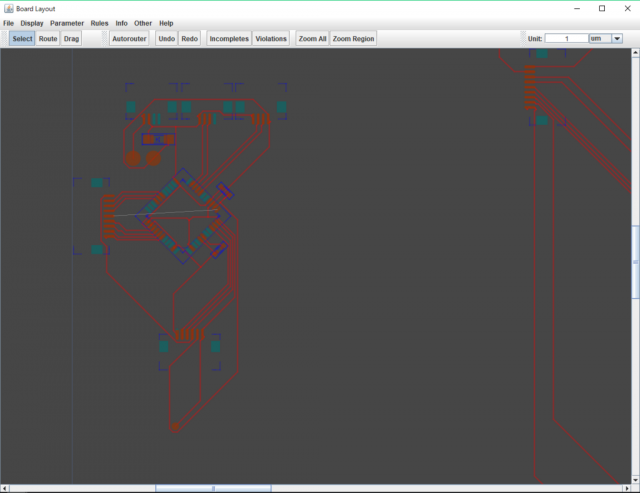

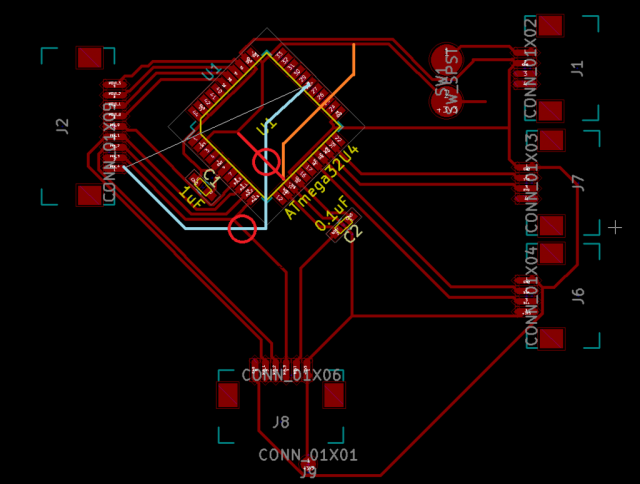

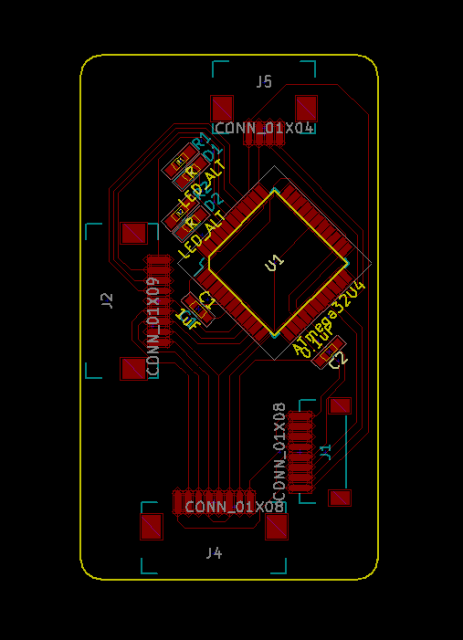

というわけで適当に部品を配置したものをオートルーターにぶち込みます。今回は何となくマイコンをナナメにしてみました。

やはりオートルーターさんでも完全に片面配線で終わらせるのは無理でした…一か所配線ができない模様です。

- 無理やり調整

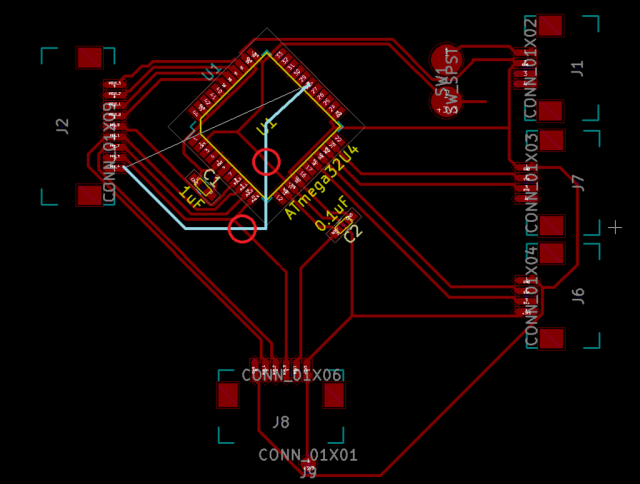

どうやら正攻法では片面配線は実現できないようなので、ここからは少々無茶な手を使って無理やり片面配線を実現させていきます。

オートルーターが吐き出した結果を見るに、配線できていない箇所は下の水色の線のようなルートの配線ができれば解決できそうです。問題なのは配線が交差してしまう、赤丸印をつけた二か所ですね。こいつらを攻略していきます。

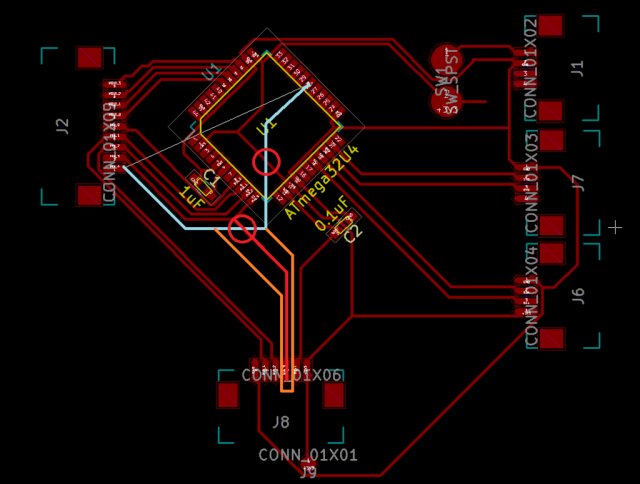

上では、下図で赤色の線で示した電源ラインが邪魔をしていたので、今回は無理やり電源ラインを迂回させることを考えます。この場合、電源ラインが下図のオレンジの線のようにマイコンの下を潜れれば解決するので、3V3がかかっても問題なさげなマイコンのピンに電源を通し、オレンジの配線を実現しました。

これで一か所攻略完了というわけです。

下では、下図で赤色の線で示したマイコンからコネクタに伸びている配線が邪魔です。こちらは邪魔な配線のほうをどかすのは困難なようなので、こちらがよけることにします。

オレンジのラインのような配線が実現できればこちらも解決できそうですね。

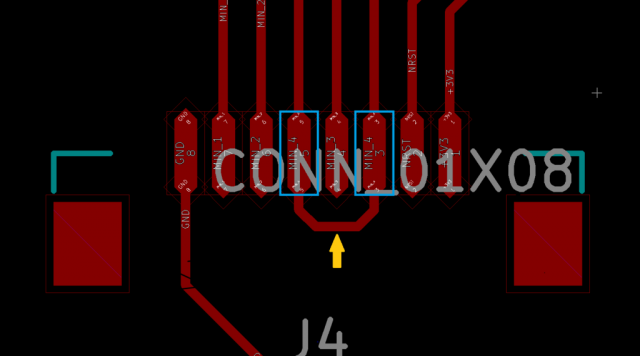

そこで、下のほうにあるコネクタは別にピン数がいくつであろうと大きな問題はないので6ピンから8ピンにし、追加した2ピンに配線を通します。(青で囲んだパッドが新規に追加されたもの。黄色矢印で示した配線を今回新たに追加した。)

さて、上で紹介した方法で、なんとか無事片面配線を完遂することができました。

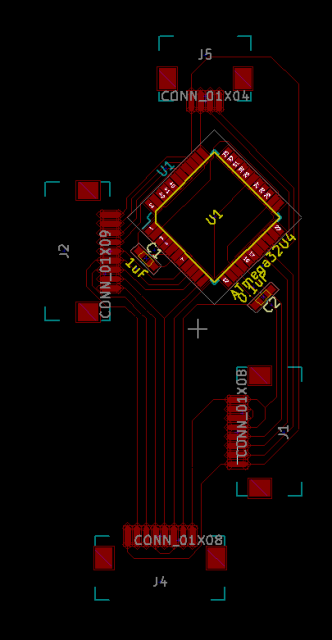

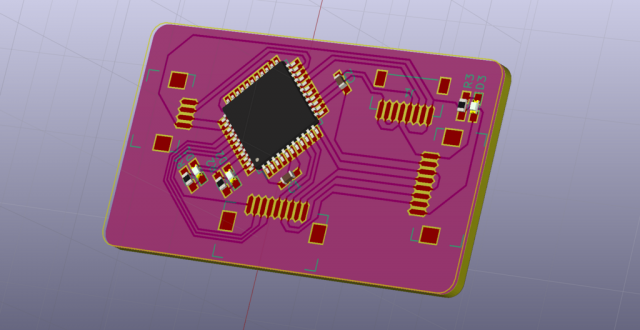

良い感じに配線ができることが分かったので、あとは部品もいい感じに配置しなおして完成(仮)です。

- 最初に省いた機能を付け加える

配線を簡単にするためにLEDをなくしていたので、あらためていい感じにつけられそうなピンを探してくっつけます。40,41ピンにくっつけると丸く収まりそうなのでそこに追加。ついでに電源ledも追加しておきました。

これでメイン基板は完成です!(なんかいい感じだったので3Dビューア)

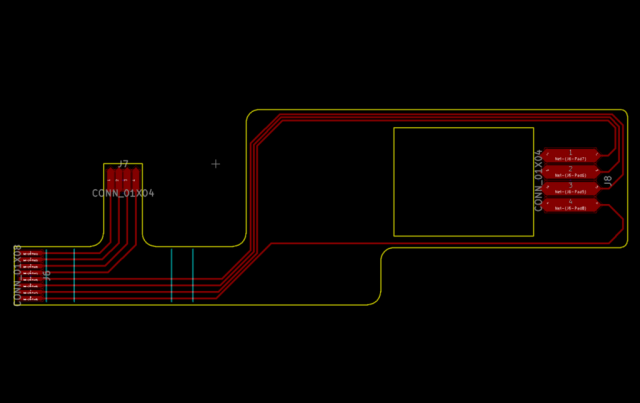

- FPCケーブルの設計

普通のケーブルを用いることを想定していた前回の基板と異なり、今回は各基板をFPCケーブルで接続します。そのため、左右のずれがないようにきちんと考えて設計をしなければなりません。

余談ですが、kicadで基板の外形を描くのは少々面倒くさいので、他のCADで外形を出力すると便利です。といいつつ、今回は普通にkicadで外形も描きました…。

ちなみに、真ん中にあいている穴には、メンブレンシートからのびてくるFPCケーブルを通す予定です。FPCの薄さを生かした使い方の一つですね。具体的にどのような構造になるのかについては、後日組み立てた写真を(今度こそ)公開するはずなのでこうご期待!

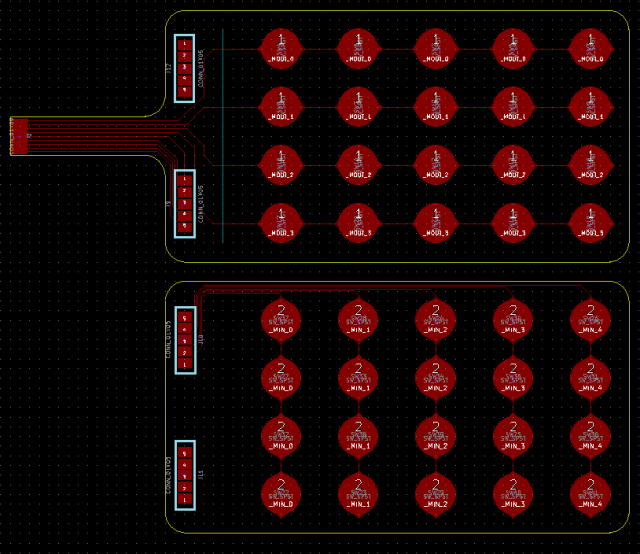

- メンブレン

メンブレンも前回と大体は同じなのですが、各種接続方法を変更しました。

前回は二枚あるメンブレンシートのそれぞれを直接基板に繋いでいましたが、コネクタが多いと邪魔なことに気が付いてしまったので、今回はまずメンブレンシートとメンブレンシート同士をコネクタを使わずに接続し、片方のメンブレンシートとマイコンを接続することにしました。

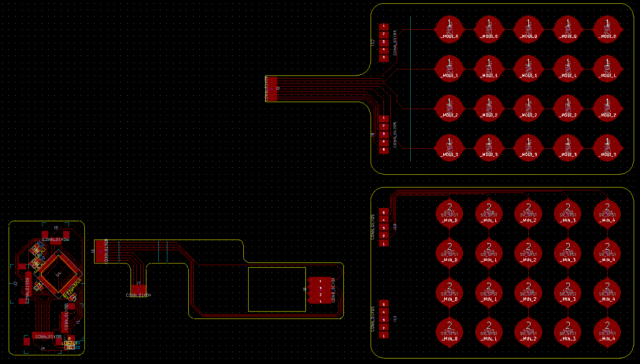

ではメンブレンとメンブレン同士をコネクタを使わずに接続ってどうすんねんって話ですが、今回は以下のような基板を設計しました。

水色の印をつけた個所にご注目ください。

二枚のメンブレンシートを向かい合わせでくっつけると、このパッド同士が接触し、導通するという寸法なわけです。

もちろん接触するだけでは確実に導通はしないので、今回はこのパッド同士をはんだ付けする予定です。

そんなことできるのか、という話ですが、前回作った基板等で試しにやってみたところ、意外とうまくいくことがわかりました。

ただし、温度の調整等をミスすると途端に基板がゆがむという問題付きです。本来は推奨されない方法かもしれないですね…

詳細な方法については後日、はんだ付けをする記事を公開する予定ですのでそちらで触れたいと思います。

- 完成(仮)

以上で基板の大まかな設計が終わりました。あとは調整等をして発注用のデータを作っていくだけです。張り切ってまいりましょう!!

今回はここまで

さて、基板設計について書くことはまだまだたくさんありまずし、前項ラストでも張り切ってまいりましょうとか言ったばかりではありますが、配線の説明が思いのほか長くなってしまったので今回はここまでです。

前回の教訓を生かし、手間を惜しまず設計を行ったのでなかなか良い感じの基板ができそうな気がしますね。

後編では、レジストの設定などを行い発注用のデータを作成していきます。

次回もどうぞよろしくお願いします!

おたよりコーナー

先日、とうとう本シリーズに初めてコメントをいただきましたので、ここで紹介をさせていただきたいと思います。

コメントの内容は前回の記事で紹介したはんだ付けについて。はんだ付けの際、セラミックヒーターの上において基板への予熱を行うことで、対象物のヌレを改善できるのではないか、というアドバイスでした。

確かに我々、慣れない低温はんだにかなり苦しめられていましたし、この方法は一度試してみたいですね…次の機会に試してみたいと思います。

コメントありがとうございました!励みになるので、どんな些細なことでもコメント、アドバイス等お待ちしています。今後ともよしなにm( _ _ )m

twitterやfacebookでも記事宣伝する予定なので、ぜひフォローをお願いします。

https://twitter.com/elephantech_Inc

https://www.facebook.com/elephantech.jpn/

ご感想やご質問もお待ちしています!