【フレキシブル基板にチャレンジ】シリーズ とは

【フレキシブル基板にチャレンジ】シリーズ 記事を全部見る

エレファンテック技術ブログ新企画、東工大の学生が初めてフレキシブル基板を使って、実際に電子工作する試行錯誤のレポートです。 失敗を繰り返し、本人たちは落ち込んでいることも多いのですが、読者のみなさん目線からすると、逆にものすごく参考になるのではないでしょうか。 とても面白いシリーズです!

こんにちは。高橋です。

シリーズとしては6回目となる今回は、完成した基板に部品を実装する過程を書いた記事となります。

波乱の幕開けです。

序章

本来この組み立ては相方の平野が行う予定だったのですが、途中で私に交代することになりました。

その理由を語るには、平野の犯した大きな過ちに触れなければなりません…

基板死にたまふことなかれ

意気揚々とフレキシブル基板を袋から取り出し、0.8mmピッチのピンを持つマイコン”ATmega32u4″と共にテープでテーブルに固定した平野。

はんだごてをセットし、加熱が完了したのを確認していざコテ先を基板に当てる…

平野「あれ? なんかこれ融けてね??」

高橋「融けてね? じゃねーヨ!!!」

一般的なはんだの融点は180~200℃で、今回はんだごてのコテ先の温度は300℃程度に設定してありました。

そして、P-Flex®のベースフィルムであるPETの融点は260℃。

(参照記事:エレファンテック技術ブログより ベースとなるフィルムの材質の違いについて)

そりゃあ融けます。

おかげで今回印刷した基板2枚のうち片方が早々に成仏することとなりました。

このような事態を招かないよう、皆さんは必ず低温はんだと低温はんだ用はんだごて(或いは温度を低めに設定できるはんだごて)を使いましょう。

低温はんだについては、エレファンテック技術ブログ・「低温はんだは壊れる」は昔の話!低温はんだとはんだの歴史に詳しい記事があります。

自分、不器用ですから

いきなり本番に挑むという愚行を反省し、まずはちゃんと低温はんだを使って練習をしようということになりました。

最初に使ったのは、エレファンテックの親切な社員さんから頂いた、銅めっきを施したのみの失敗作であるらしいフレキシブル基板。

次に、一部融けてしまった基板の無事な部分を使って0.8mmピッチピンのはんだ付けの練習。

此処ではんだ付け能力を比較した結果、私が代わりにはんだ付けをすることとなりました。

まあ、0.8㎜ピッチのはんだ付けはかなり大変です。精神力もゴリゴリ削られるので、失敗が怖い方々は発注の際に実装も頼んだほうが良いでしょう。

(と、私は割と余裕ぶっこいていました)

余談:工業的なはんだ付け

工業的なはんだ付けの方式には、主にフロー方式とリフロー方式があります。

フロー(噴流)方式は、あらかじめ基板上に部品を固定した上で融解させたはんだを吹き付けるという方式です。

リフロー方式は、微細なはんだの粒子とフラックスを混ぜたはんだペーストを基板上に塗布・印刷し、その上に部品を載せてから基板を高温にすることではんだを融かしてはんだ付けするという方式です。

エレファンテックではリフロー方式によるはんだ付け実装をオプションで申し込むことが可能です。

いよいよ本番

十分に練習とイメトレを終え、いざ、残り1枚の基板にはんだ付けを開始。

ところで、こうしたピッチの狭いピンをはんだ付けするときに最も起こりやすいミスはブリッジという現象です。

隣り合うピンに橋が架かるようにしてはんだが吸い付いてしまうのでブリッジと呼ばれます。つまり意図しない短絡が起きてしまうということです。0.8mmピッチともなれば、一度ブリッジができたら切り離す方法は中々ありません。

数少ない有効打の一つが、はんだ吸い取り器と呼ばれる器具を用いて余分なはんだを融かしながら吸い取ることです。

今回もはんだ吸い取り器の力を借りてブリッジを消しながら、何とかはんだ付けをこなしていきました。

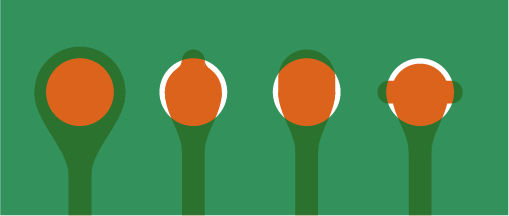

ただ、此処で基板設計上の問題が発覚。なんとパターン外周を覆って保護・補強するはずのソルダレジストがパターン外周部を覆い切れていなかったのです。

まあそもそもブリッジが出来なければこれらもあまり問題にはならないのですが……私のはんだ付け力が及ばず、ブリッジを作ること十数回。ブリッジ消去の最中にはんだ付け時に数か所のパターンが断線! また部品固定時に張り付けたテープを剥がすときにフットプリントの1つが丸ごと剥がれてしまいました!

失敗が怖い方々は~~~などと言っておきながらこの様です!!

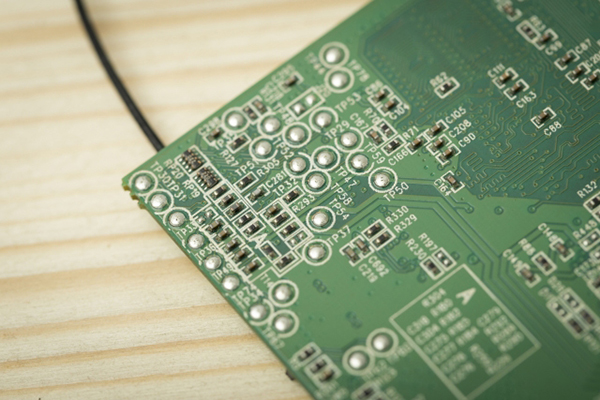

△完成してそうなのに…どうして…

△赤の〇の箇所が断線、黄色の〇の箇所はフットプリントが剥がれています…

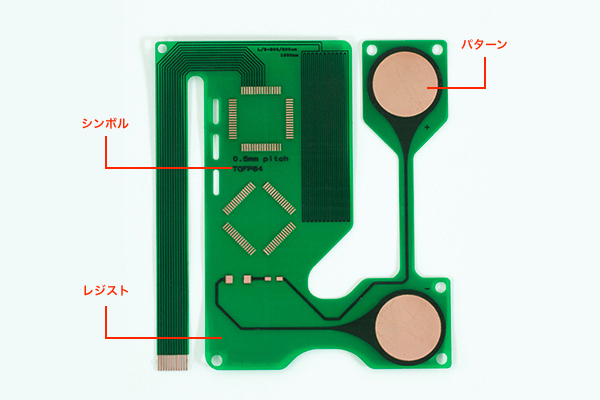

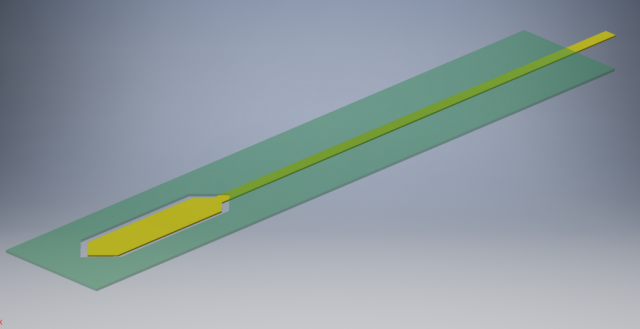

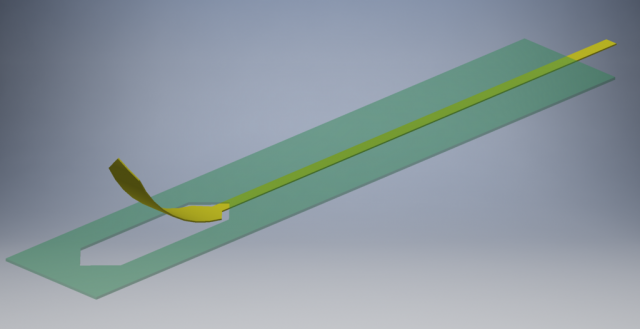

△解説図。薄い緑がレジスト、黄色がパターンです。

まあ剥がれますよね。

ソルダレジストについて

こんにちは、平野です!基板融かしましたごめんなさい!!!基板のお話ということで一時的に出没させていただき、レジストについてお話していきたいと思います。

(「レジスト」という言葉がわからない方はこちらの記事:フレキシブル基板 P-Flex®の用語解説【初心者向け】の[レジスト]の項目を参照してください!)

第2回で基板を設計し、様々な修正を施しましたが、実はレジストに関する調整を完全にスルーしていました。

本来、フレキシブル基板の設計を行う際、エレファンテック技術ブログ・フレキシブル基板(FPC) P-Flex®️ 設計のコツ「レジスト・シンボル・外形編」で解説しているように、パターンの剥離を防止するためにレジストはパターンより一回り小さくする設計が推奨されています。

このような調整を行わないと、銅箔が剥がれやすくなってしまう恐れがあるのです。

と、いうことを。正直に言うと私は設計を行っている時点では知りませんでした。

このことを知ったのは基板を製造に回し、社員のNさんに「レジストこれで大丈夫?」と聞かれた時でした。

さらに、kicadではレジストマスクデータは自動で出力されるため、修正するのが少々面倒です。そのため、今回は社員のNさんとの相談の結果「剥がれたらそれはそれで記事のネタになるし…」ということでそのままで発注を行いました。

そんな経緯を経て、今基板が届いてはんだ付けを行っているわけですが、

びっくりするほど簡単に銅箔がはがれました。

適当な主観で述べますが、ちょっと剥がれやすくなるどころではなかったです…。

設計の際はパッドの外周をきちんとレジストで覆いましょう。

本当に大事なことだと思ったので改めて同じリンクを貼っておきます。

エレファンテック技術ブログ・フレキシブル基板(FPC) P-Flex®️ 設計のコツ「レジスト・シンボル・外形編」

作り直し

パターンが断線した部分は元々パターンを引けなかった箇所と同様にジャンパ線で飛ばせばいいのですが、今回はなんやかんやで3か所以上断線してしまいました。

また、コネクタのサイズの事を考えずに設計していた点やレジストの件等、こうした設計上の問題が山ほどあることが判明。

ということで、一度基板を再設計してやりなおすという事になりました。

また、手作業でのはんだ付けに限界を感じたため、次回の製作ではエレファンテックにあるリフロー炉を使わせて頂くことにします。

ちなみに今回の基板はメンブレンシート部も合わせて1枚2万7000円ほど、今回ダメにした基板は面積比から単純計算して1枚1300円程度でしょうか。

それを2枚なので計2600円の損失となります……最初からリフロー炉を使っておけばよかったですね、はい。

まとめ

初めての設計・初めての対フレキはんだ実装なのだから、失敗の一つや二つはするだろうとは思っていましたが……ここまでトラブルがあるとは思っていませんでした。高い授業料を払う羽目に。

一連の基板設計・組み立てで発覚した主な問題・失敗をまとめておきます。

1. レジストでパターン外周部を覆っていなかった

2. コネクタの固定用フットプリントの存在を知らなかった(故にコネクタのサイズの概念も失念していた)

3. 高温はんだ用はんだごてを使ってしまった

4. 自らのはんだ付け力を過信してしまった!!!

人は無力ですね。

次回は第7回目、基板設計リベンジ回です。

kicadでのレジストの調整方法や、新しい配線パターンなどについて解説します。

参考文献

参考記事

twitterやfacebookでも記事宣伝する予定なので、ぜひフォローをお願いします。

https://twitter.com/elephantech_Inc

https://www.facebook.com/elephantech.jpn/

ご感想やご質問もお待ちしています!